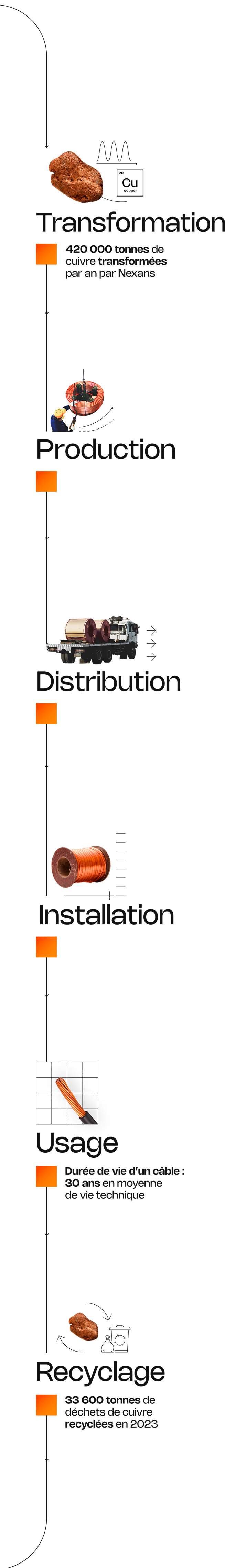

Intégrer l’activité de métallurgie

Nexans est le premier fabricant mondial de câbles verticalement intégrés avec 4 usines métallurgiques : Lens (France), Montréal (Canada), Lima (Pérou), Santiago (Chili)

Le cuivre, premier métal travaillé par l’homme à l’aube de la révolution néolithique et qui a été au cœur de la seconde révolution industrielle de l’énergie au début du XXe siècle, est aujourd’hui l’un des piliers de la transition énergétique en cours.

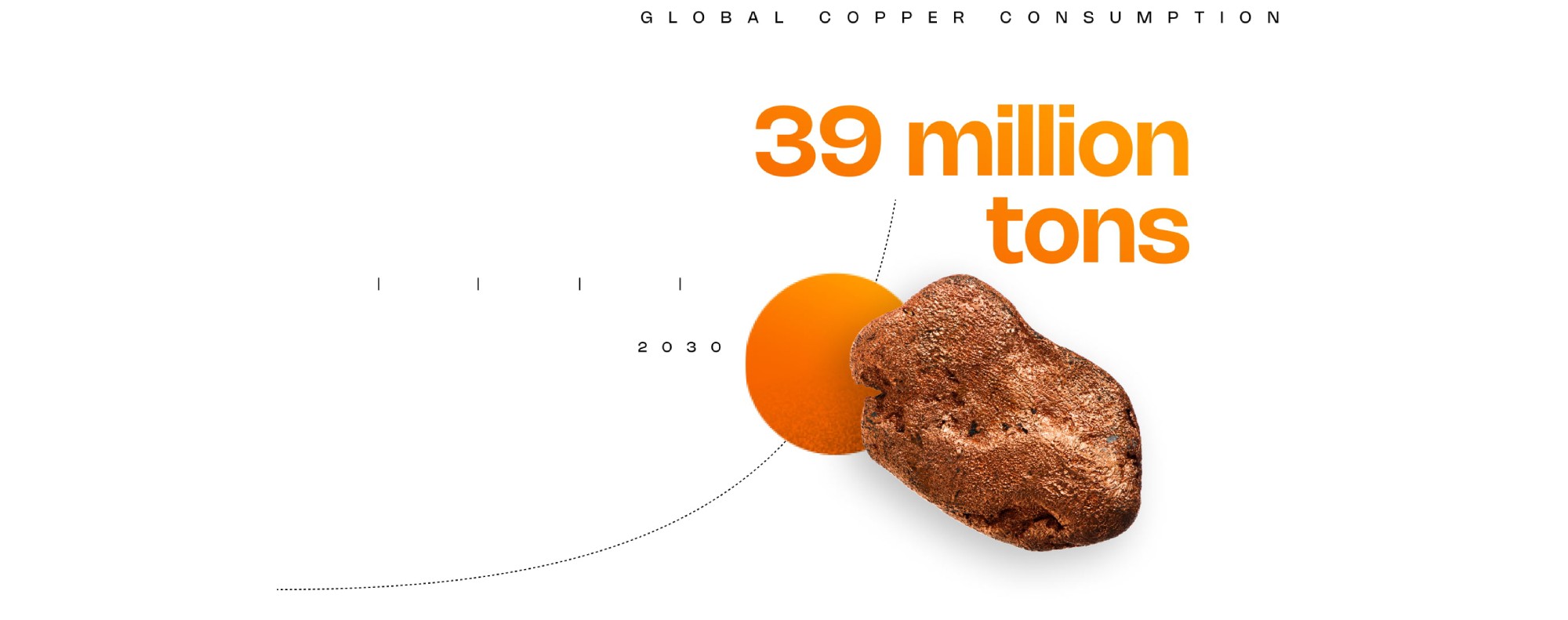

Entre raréfaction des ressources et augmentation de la consommation mondiale.

L’industrie des câbles électriques, qui a déjà connu de nombreuses phases de transformation au cours de son histoire, doit s’adapter à un nouveau défi. Elle fait face simultanément à une explosion prévisible de la demande et donc à l’augmentation attendue de la consommation de cuivre. Les acteurs du marché font également face à une pénurie des matières premières globalisée, ajoutant encore aux enjeux de la recyclabilité du cuivre.

Poids en million de tonnes (Mt)

Sources : Goldman Sachs / ICSG / Analyse Nexans

Production annuelle de cuivre limitée à

24 Mt et 10 Mt de déchets pour les 5 prochaines années…

…pour une demande annuelle

de 39 Mt en 2030

Sources : Goldman Sachs / ICSG / Analyse Nexans

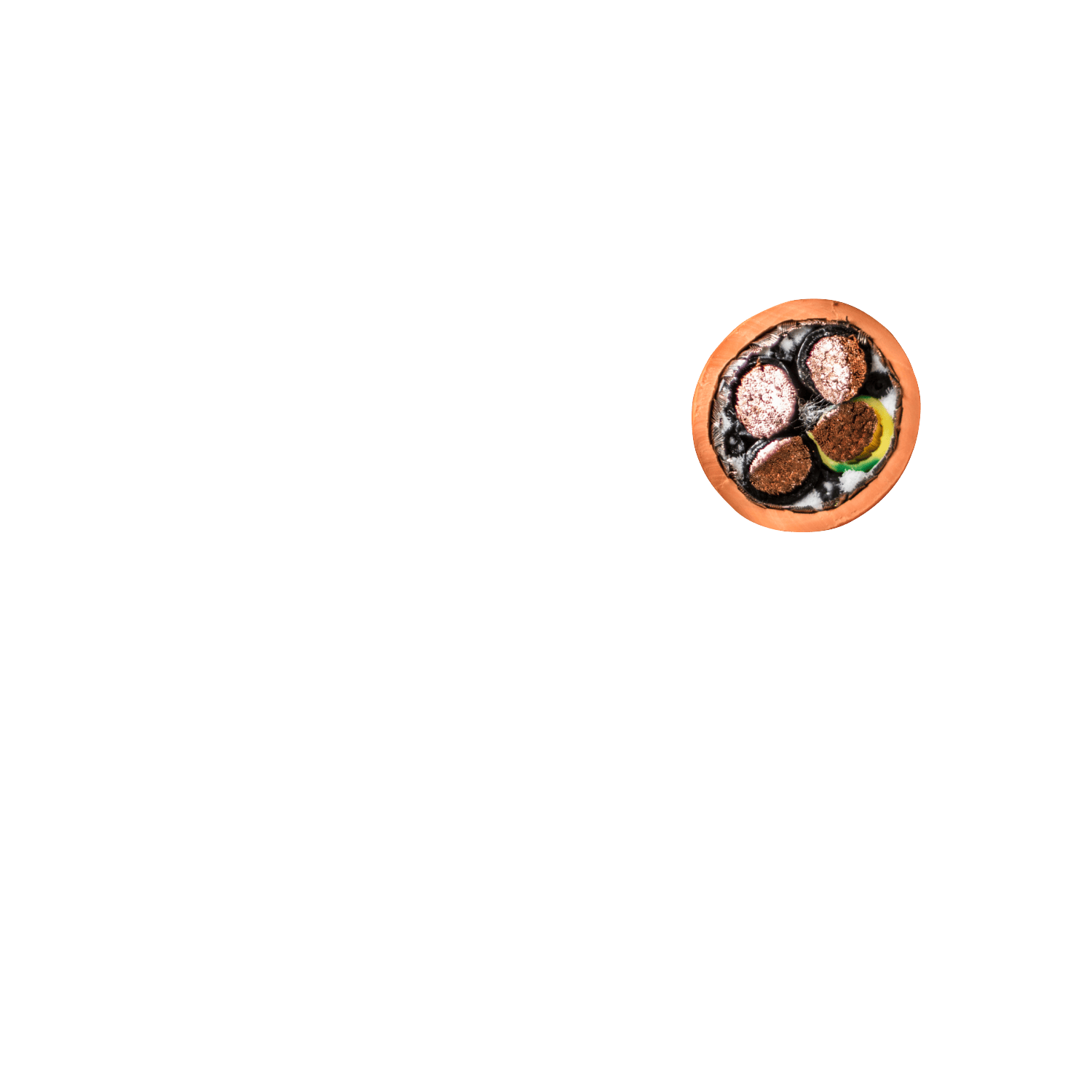

40 à 80%

de cuivre

Sources : Nexans

Nexans est le premier fabricant mondial de câbles verticalement intégrés avec 4 usines métallurgiques : Lens (France), Montréal (Canada), Lima (Pérou), Santiago (Chili)

La totalité des déchets de cuivre bénéficie d’un processus de recyclage.

Améliorer la récupération de cuivre des réseaux électriques de nos villes et de nos infrastructures.

POUR INFO

Nexans s’appuie depuis 2008 sur RecyCâble (joint-venture entre Nexans et Suez). En 2023, 9 410 tonnes de déchets de câbles sont transformées au sein de cette structure.

Je crois à l’invention d’un nouveau modèle de pilotage de l’entreprise, dans lequel l’économie circulaire sera remplacée par la performance circulaire. C’est-à-dire un modèle éthique et circulaire, pas décroissant pour autant.

Christopher Guérin

CEO, Nexans

Après le modèle d’une économie sans usine qui a été la marque des trente dernières années, de nombreux pays, tels que les Etats-Unis ou la France, redécouvrent les vertus de la production sur son sol. Une occasion unique pour favoriser le développement d’usines de nouvelle génération, adaptées aux nouveaux enjeux économiques, sociaux et environnementaux. Pour Nexans, qui a toujours fait le choix du local for local, c’est l’opportunité de franchir une nouvelle étape en intégrant son modèle de management exigeant à son outil industriel international qui sera en mode 4.0 dès 2026.

Quand on parle de révolution numérique, on pense d’abord à toutes ces informations qui envahissent notre quotidien, semaine après semaine, pour annoncer la sortie d’un smartphone révolutionnaire, d’un nouveau robot domestique ou les progrès fulgurants de l’intelligence artificielle (IA). Ce n’est que récemment que le sujet s’est invité dans le monde professionnel à travers des débats passionnés sur les effets de l’IA sur les métiers et les tâches susceptibles d’être rapidement automatisées, du programmeur au comptable, du médecin à l’avocat.

Paradoxalement, on parle moins de l’industrie, plus rarement sous le feu des projecteurs, alors même que c’est un sujet majeur en termes d’emplois, d’innovation et de création de valeur, mais aussi de souveraineté depuis que les pays européens ont pris conscience de leur dépendance économique et stratégique à l’occasion de la pandémie de Covid-19 et de la confrontation directe entre la Chine et les Etats-Unis. C’est pourtant dans les usines que se joue une partie importante de l’adaptation de nos économies à la nouvelle donne technologique.

Ce n’est bien sûr pas une surprise puisque l’évolution des ateliers a toujours été associée à un saut technologique. Un cycle ouvert par deux révolutions industrielles, entamé par la machine à vapeur et les premières usines, amplifié par l’électricité, la machine-outil et la production de masse, et qui s’est poursuivi, dans les années cinquante, par l’électronique et l’automatisation grâce à la programmation, les machines à commande numérique, les robots industriels et les premiers logiciels de supervision.

La quatrième révolution, qui se développe sous nos yeux, s’inscrit directement dans la poursuite d’une informatisation déjà fortement engagée, mais se distingue par son ampleur. Il s’agit tout d’abord de s’appuyer sur un nouveau socle énergétique avec l’ambition de s’émanciper des énergies fossiles qui ont permis les trois précédentes étapes. Il s’agit ensuite d’utiliser au maximum cette nouvelle ressource que constitue les données de l’entreprise en tirant parti du formidable cocktail technologique arrivé à maturité qui combine des infrastructures à très haut débit (fixe avec la fibre et mobile avec la 5G), l’hébergement et le traitement massif des données (Cloud, Big data, IA), la décentralisation de l’intelligence au niveau des objets (IoT) et la disponibilité de nouveaux modes d’interaction homme-machine (réalité mixte, jumeau numérique, avatar).

Cette avalanche d’innovations permet de repenser de manière globale l’ensemble des activités de l’entreprise en intégrant tous les process des activités de production. A tel point que ceci est devenu une priorité pour de nombreuses puissances industrielles. Ce n’est pas un hasard si c’est l’Allemagne qui dès 2011 a lancé le plan Industry 4.0, premier du genre destiné à maintenir l’excellence de son outil industriel. C’est une préoccupation identique qui pousse la Chine à investir dans des usines du futur à forte valeur ajoutée pour conserver sa puissance industrielle et faire face à une pénurie de main-d’œuvre croissante. Une stratégie que la France a adoptée en 2015, avec l’Alliance Industrie du Futur, qui regroupe 32 000 entreprises rassemblées chaque année à l’occasion du salon Global industrie (Lyon, Mars 2023) au cours duquel les équipes de Nexans se sont distinguées en remportant 2 Golden Tech dans les catégories Concepteur et Maker.

C’est l’expression d’un engagement qui concerne l’ensemble des équipes du groupe Nexans, avec la perspective d’une intégration numérique globale de toutes les dimensions de l’entreprise et de son écosystème pour simplifier les processus, améliorer la performance et être plus réactif, gagner en productivité et en sécurité, limiter les interventions inutiles, anticiper et prévoir les événements (maintenance prédictive, gestion des stocks, satisfaction clients…).

Des investissements qui sont aujourd’hui réalisés par 98% des entreprises françaises interrogées qui déclarent avoir lancé ou mis en route des initiatives Industrie 4.0 (7ème édition du baromètre Wavestone de l’industrie 4.0, en partenariat avec Bpifrance et France industrie).

Ces mêmes entreprises qui indiquent que leurs principales motivations sont la recherche de performances industrielles (pour 30% des répondants) et la maîtrise des données (27%). A noter que l’impact écologique et la performance énergétique arrivent depuis cette année en troisième place (15%).

Pour le groupe Nexans, le changement a commencé fin 2020 à l’occasion d’un partenariat avec Schneider Electric qui dispose d’une solide expérience dans la transformation de son propre parc industriel en privilégiant la fiabilité, la productivité, l’amélioration de la disponibilité grâce à la maintenance prédictive, l’efficacité énergétique et la protection contre les cyberattaques. Cela a débuté par des investissements importants sur les sites pilotes d’Autun en France et de Grimsås en Suède, pour être ensuite déployés à huit usines supplémentaires d’ici fin 2023 avec l’objectif de mettre à niveau l’ensemble des 45 usines du groupe sur quatre continents à fin 2025, au rythme de 12 à 15 sites par an.

usines Nexans mises à niveau

fin 2023

usines Nexans mises à niveau

d’ici 2025

usines Nexans mises à niveau

chaque année

Ces changements profonds se traduisent par la mobilisation des données du groupe, devenues la véritable matière première de cette nouvelle révolution industrielle. Alors que la part des données utilisées est passée de 5% à 10% entre 2019 et 2023, l’objectif est d’atteindre les 70% d’ici 2026.

Nous abordons la transformation digitale du groupe à deux niveaux, par l’intégration des nouvelles technologies dans les opérations d’une part et la création d’un environnement collaboratif d’autre part.

Chief operating officer, Nexans

Une mise en œuvre qui assure la connexion des outils de production en utilisant les ressources de l’IoT et de l’IA tout en permettant une prise en main par les collaborateurs grâce au développement de tableaux de bord et d’indicateurs d’aide à la décision, au suivi de la qualité et de la sécurité, en favorisant la réduction des délais d’intervention et de commercialisation.

Au quotidien, c’est bien la manière de travailler qui est amenée à changer. Car les changements ne sont pas que techniques même si les usines font désormais une place de plus en plus grande aux machines connectées et aux robots dopés à l’IA, ainsi qu’aux chariots élévateurs à conduite autonome qui parcourent jour et nuit les centres logistiques. Mais c’est sans doute pour les femmes et les hommes que les changements sont les plus spectaculaires, maintenant qu’ils travaillent dans des ateliers envahis par les écrans, les tablettes et les lunettes connectées.

Un sujet sensible, car une grande partie du succès repose sur l’intégration bien comprise entre les hommes et les machines. C’est justement l’objet de ce que certains appellent l’industrie 5.0, qui consiste à compléter et renforcer cette transformation numérique par une collaboration plus efficace entre les humains et les machines pour que la créativité et le bien-être ne soient pas oubliés.

Une dimension prise en compte dès l’origine dans le projet de Nexans :

Découvrez avec Chao Li, ingénieur en développement numérique, et Tobias Karlsson, opérateur de maintenance prédictive à Grimsås, comment la maintenance prédictive a été mise en place dans notre usine suédoise. L’objectif est de surveiller les principaux indicateurs de production tels que la température, la pression, la traction, afin de détecter l’évolution des tendances de ces paramètres.

Nous pouvons maintenant détecter à temps de nombreuses erreurs avant qu’elles ne se produisent. Grâce aux données collectées, c’est un peu comme si nous pouvions prédire l’avenir.

Predictive maintenance operator de Nexans à Grimsås, Suède

Ce programme de transformation digitale soutient nos opérateurs et leur facilite la vie en facilitant l’accès à tous les documents nécessaires et en soutenant la production à distance.

Découvrez avec Chao Li, Ingénieur en développement numérique, et Mylène Iller, Opératrice de production à Autun (France), comment la vie des opérateurs est facilitée.

Quand on revient de vacances, par exemple, il nous suffit de regarder le fil d’actualité pour être au courant de ce qui s’est passé pendant notre absence, sur notre ligne ou dans l’usine en général.

Production operator de Nexans à Autun, France

Lionel Fomperie, directeur de la stratégie industrielle du Groupe Nexans, et Thomas Wagner, directeur de la performance des systèmes d’information de Nexans, donnent un aperçu du programme et expliquent comment les opérations collaborent avec les technologies de l’information et de la communication (IT/OT) pour créer des plates-formes IT/OT et de cybersécurité.

C’est tout l’enjeu de cette étape si importante de s’assurer que la numérisation libère les opérateurs des actions répétitives, pour leur permettre de se consacrer à des tâches à plus forte valeur ajoutée. C’est bien sûr un attrait supplémentaire pour convaincre les jeunes générations, digital native, à s’intéresser à ces métiers et l’occasion d’enrichir le poste de travail, de gagner du temps passé sur les machines, en assurant l’évolution des compétences par des programmes de formation adaptés.

Pour tirer toute la puissance de ce nouveau modèle de gestion des outils de production, il s’agit également d’en assurer l’intégration avec les objectifs stratégiques de l’entreprise. Un effort que Nexans entend pousser le plus loin possible en assurant la cohérence entre le plan industrie 4.0 et le modèle de management, E3, qui sert de socle à la transformation du groupe en alimentant les objectifs de performance économique, de vertu environnementale et d’engagement des équipes.

Lionel Fomperie, Directeur de la Stratégie Industrielle du Groupe, Chao Li, Ingénieur en Développement Numérique et Olivier Ameline, Directeur de Nexans Excellence Way nous présentent trois cas d’usage : Unified Operation Cockpit (UOC), MES Performance (Manufacturing Execution System) et SQDCE Digital board : S pour Sécurité, Q pour Qualité, D pour Retard, C pour Coût et E pour Environnement.

Le cuivre, premier métal travaillé par l’homme à l’aube de la révolution néolithique et qui a été au cœur de la seconde révolution industrielle de l’énergie au début du XXe siècle, est aujourd’hui l’un des piliers de la transition énergétique en cours. Dopé par la généralisation des véhicules électriques, la multiplication des projets de parcs d’éoliennes, la modernisation des réseaux électriques, la rénovation des bâtiments ou les investissements dans les usines du futur, le cuivre est partout. Mais entre la raréfaction de la ressource, les tensions géopolitiques et la préservation de la planète, l’industrie du câble électrique doit se réinventer autour de nouveaux modèles économiques durables.

Nexans se positionne aux avant-postes de cette transformation, par son histoire, son investissement précoce dans le domaine et sa vision stratégique d’un modèle alliant responsabilité et performance.

L’industrie des câbles électriques, qui a déjà connu de nombreuses phases de transformation au cours de sa longue histoire, doit s’adapter à un nouveau défi. La multiplication des projets d’électrification exigés par la transition énergétique entraîne une explosion de la demande en électricité, et donc une augmentation attendue de la consommation de cuivre mondiale qui devrait atteindre les 39 millions de tonnes en 2030 (contre 13 millions en 1995 et 29 millions en 2020). A cela, nous devons simultanément faire face à la raréfaction annoncée de la ressource minière, limitée par une production annuelle de 24 millions de tonnes pour les 5 prochaines années.

Un avant-goût de la pression qui attend les producteurs de câbles a d’ailleurs déjà eu lieu à l’occasion de la pandémie de Covid-19, lorsqu’ils ont dû faire face à une multiplication du prix du cuivre par deux. Une équation qui dépend de l’accès à une ressource de plus en plus disputée et d’un ajustement par les prix qui pèse lourd dans leurs modèles économiques alors que le cuivre peut représenter jusqu’à 70% du coût des câbles.

Si la réutilisation des rebuts de cuivre (« Copper Scrap ») est une pratique très ancienne dans la filière, et que Nexans la pratique depuis près de 40 ans, la mobilisation de l’ensemble de la filière est devenue un impératif. Mais les quelques 9 millions de tonnes de cuivre issues du recyclage aujourd’hui ne suffiront pas à combler le déficit de production et à satisfaire l’accroissement de la demande.

Une transition difficile s’annonce, après presqu’un siècle d’une économie dopée au gaspillage et au jetable. Nous serions entrés dans l’ère du recyclage, celle d’une économie circulaire qui implique de remettre à plat toutes les activités de l’entreprise, de l’amont vers l’aval, des activités de conception à la distribution, en passant par les étapes clés de production.

Nous sommes en fait au début d’un mouvement qui va s’accélérer, car même si moins du tiers des industriels ont engagé une transformation de leurs chaînes de valeur au-delà des cœurs d’usine, ce sont plus de 80% des entreprises françaises qui ont déjà travaillé sur des modèles économiques circulaires (Enquête INEC, « Pivoter vers une industrie circulaire », Dunod, 2022).

Je crois à l’invention d’un nouveau modèle de pilotage de l’entreprise, dans lequel l’économie circulaire sera remplacée par la performance circulaire. C’est-à-dire un modèle éthique et circulaire, pas décroissant pour autant.

Directeur général de Nexans, (« POUR ALLER DANS LE BON SENS », LE CHERCHE MIDI, 2023)

Recycler et mieux contrôler ses approvisionnements ne suffissent déjà plus à définir une stratégie à la hauteur des enjeux. Car basculer d’une économie linéaire vers une économie circulaire implique un changement profond concernant tous les métiers de l’entreprise afin que le changement de modèle devienne vertueux.

Un bon exemple de l’application de l’approche holistique nécessaire à la mise en place d’une stratégie circulaire profitable est la nouvelle gamme de câbles de réseau de distribution bas carbone en France que vient de lancer Nexans. La prise en compte de chaque étape de la chaîne de valeur et de l’ensemble du cycle de vie d’un câble permettent de réduire les émissions de gaz à effet de serre des câbles basse et moyenne tension de 35% à 50%, selon les produits. Cela demande par exemple, au-delà du cuivre, d’utiliser un aluminium bas carbone et des plastiques recyclés, et de garantir l’utilisation d’énergies renouvelables ou décarbonées lors de la production des câbles.

Pour arriver à un tel résultat, tous les métiers doivent être impliqués comme le souligne Christophe Allain, Global Portfolio Director Non Ferrous Metals de Nexans : « Cette offre inédite illustre l’engagement de nos équipes pour le développement durable, depuis notre centre mondial de R&D Ampacity à Lyon jusque dans nos usines, en passant par les équipes marketing et achats sous oublier bien entendu nos fournisseurs partenaires. »

Une offre indispensable au moment où les clients de Nexans sont eux même en train de pivoter vers une économie durable comme c’est le cas de Schneider qui fait figure de pionnier en la matière en mettant la circularité et plus globalement l’environnement au cœur d’une stratégie déclinée à travers de nombreux programmes : écoconception, recours à des matériaux de meilleure qualité́, produits plus modulaires, connectés et réparables, émergence des modèles « Energy as a Service », décarbonation des chaînes de valeur, usines sans déchets ou encore offres de leasing.

Enfin, au-delà des bénéfices économiques et de la confiance renouvelée des clients clés, le fait de pivoter vers une économie circulaire est également un atout pour le réengagement des équipes de l’entreprise. Car plus le changement est réel et assis sur des objectifs concrets et des résultats mesurés, plus les équipes retrouvent un sens et une motivation à leur engagement.

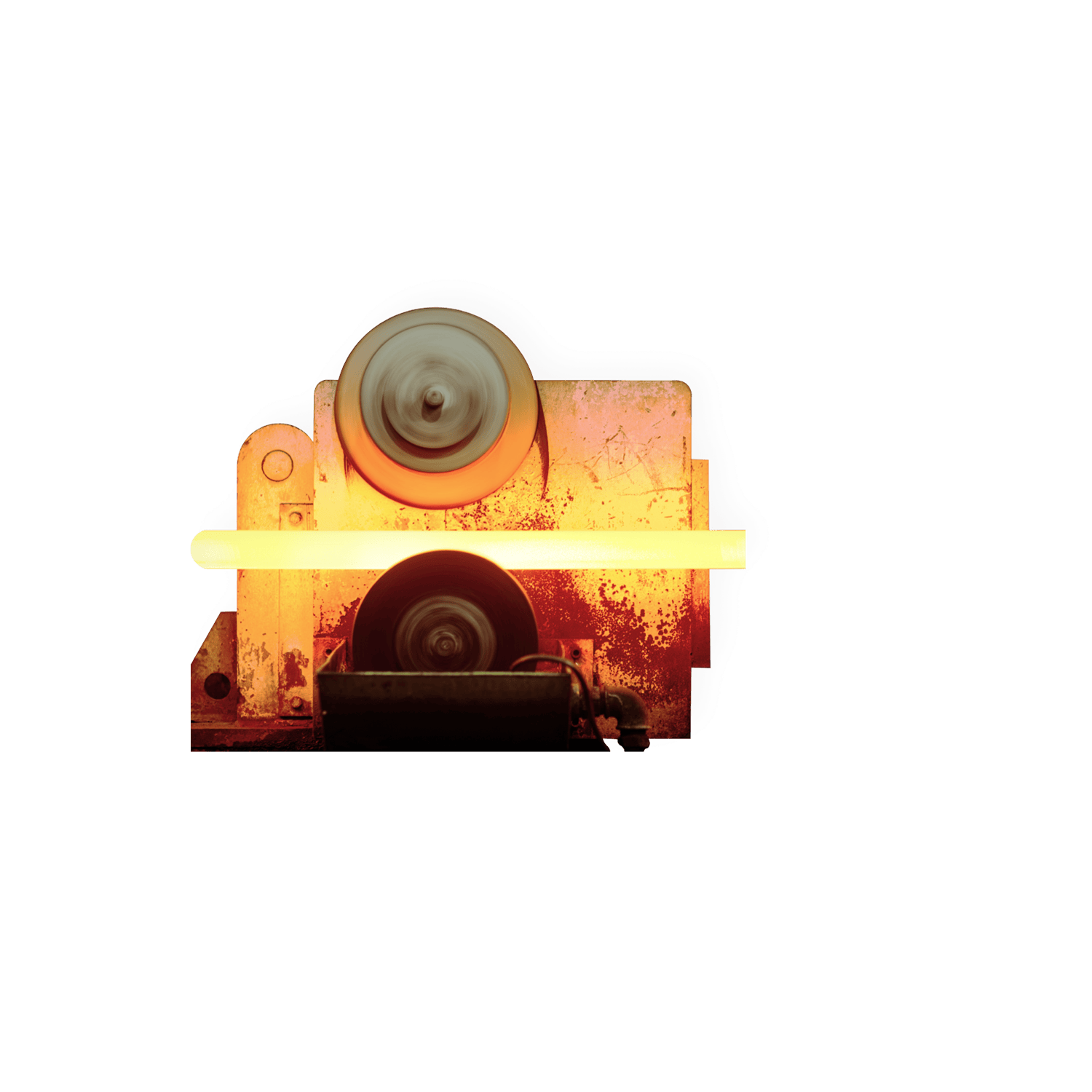

Nexans, premier fabricant mondial de câbles verticalement intégré, dispose d’un atout lui offrant un accès direct aux cathodes de cuivre des mines. Il s’agit en effet pour le Groupe de maitriser ses approvisionnements en conservant une avance prise, il y a de nombreuses années, par l’intégration de sa propre activité de métallurgie : l’unique fonderie de cuivre restant en France située à Lens, deux en Amérique du Sud au Chili et au Pérou et une méga fonderie à Montréal.

Cette seule stratégie n’est pas suffisante aujourd’hui. Il est indispensable de compléter ces sources d’approvisionnement en accentuant significativement nos efforts en matière de recyclage. « Pour notre activité de production de câbles électriques nous utilisons jusqu’à 6 et 14% de cuivre recyclé selon nos sites de production Lens ou Montréal » témoignent Franck Ruelle, recycling services manager chez Nexans et Philippe Demarez, directeur du site de Lens, « et cette part ne fera qu’augmenter dans le futur ».

Miser sur les mines urbaines pour transformer notre industrie et entrer dans l’économie circulaire, voilà l’engagement de Nexans. Il est indispensable de mieux récupérer le cuivre et l’aluminium des réseaux électriques des véritables « mines urbaines » que sont nos villes et nos infrastructures où le niveau de collecte peut être amélioré. Pour cela le Groupe s’appuie depuis 2008 sur RecyCâbles, joint-venture entre Nexans et SUEZ.

Au cours de l’année 2022, 14 000 tonnes de câbles usagés ont été transformés à cette occasion au sein des usines du groupe. Une collaboration qui pourrait dans le futur être étendue à d’autres acteurs du recyclage afin de développer une filière circulaire spécifique à l’industrie du câble. A titre d’exemple, les lignes historiques d’Orange vont techniquement être supprimées en 2030. Il sera donc essentiel d’assurer la récupération de l’ensemble de ce réseau de cuivre, afin d’en assurer un recyclage et une réutilisation. D’autres initiatives peuvent être également imaginées auprès de ferrailleurs et de déchetteries, qui sont des éléments essentiels du puzzle, et donc au cœur des enjeux de l’économie circulaire.

Ainsi, maîtriser la chaine de valeur de bout en bout permet d’agir également sur de nombreux paramètres qui, au-delà des délais et des prix de revient, deviennent de véritables gages de qualité et d’engagements environnementaux auxquels sont désormais très sensibles les clients et partenaires de Nexans.

Cela passe aussi par la gestion à long terme des contrats d’approvisionnement comme celui qui vient d’être signé pour cinq ans avec le groupe polonais KGHM pour la fourniture de cathodes de cuivre qui prend désormais en compte le niveau d’émission de carbone abaissé grâce à un transport par voie ferroviaire entre la Pologne et la France, et complété par l’adhésion conjointe au Copper Mark afin de promouvoir une production de cuivre responsable au niveau mondial. Une politique qui a permis aux sites de Lens et de Montréal d’obtenir, en août 2023, le label certifiant d’une production de cuivre responsable.

Mais il reste que pour que l’ensemble de notre économie bascule dans ce nouveau modèle, des pionniers doivent ouvrir la voie en montrant les bénéfices pour la planète ainsi que les avantages pour une nouvelle croissance durable. Si le cuivre est souvent cité comme exemple d’une économie circulaire bien maîtrisée, alors l’industrie des câbles d’énergie se trouve aux avant-postes d’un « Green deal » que l’Union Européenne a commencé à déployer depuis 2019 avec des rendez-vous ambitieux dès 2030 pour l’atteinte de la neutralité carbone des pays de l’Union d’ici 2050.

La supraconductivité suscite actuellement un vif intérêt et des débats passionnants, alimentés notamment par la recherche sur les supraconducteurs à température et pression ambiante dont la découverte provoquerait une révolution technologique. Les nombreuses questions soulevées par ces travaux rappellent les défis scientifiques que les chercheurs ont dû surmonter lorsqu’ils ont découvert les supraconducteurs à haute température en 1986. Retour sur cette technologie cruciale pour l’industrie du câble, en explorant les avancées récentes, les défis persistants, mais aussi comment Nexans fournit le tout premier système de câbles supraconducteurs au monde intégré à un réseau ferroviaire.

Alors que nous nous dirigeons vers un avenir tout électrique, la nécessité d’augmenter l’approvisionnement en énergie dans les villes devient de plus en plus urgente. Le besoin de résilience est tout aussi important : l’électricité devenant la principale source d’énergie, l’approvisionnement devra être fiable à 100 %. Les temps d’arrêt ne sont pas une option.

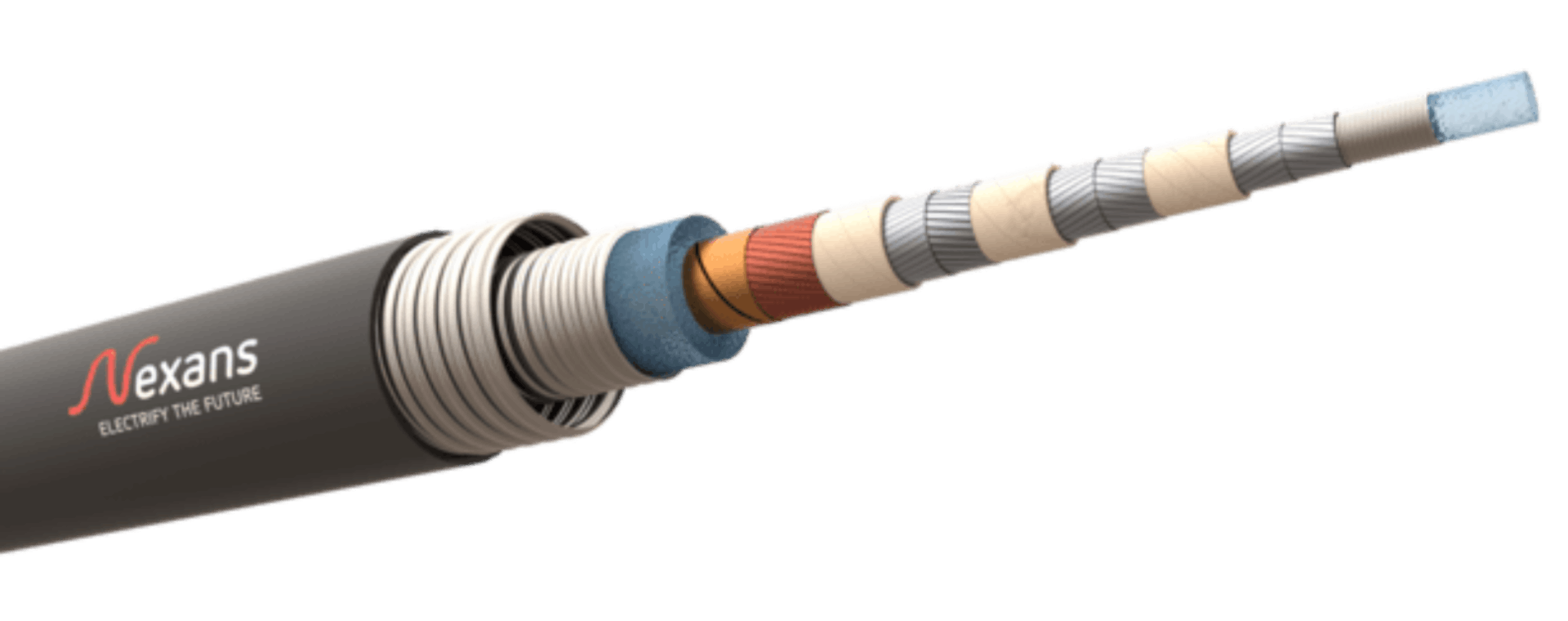

Les câbles supraconducteurs sont des miracles de connectivité électrique. Ils présentent des qualités uniques qui les rendent parfaitement adaptés aux projets.

Tout d’abord, les câbles supraconducteurs peuvent transporter des courants extraordinairement élevés, bien supérieurs à ceux des câbles classiques en cuivre ou en aluminium. Il est donc possible de transmettre et de distribuer l’électricité à des tensions relativement faibles. En pratique, cela signifie qu’il est moins nécessaire d’installer des sous-stations dans les centres-villes, ce qui représente une économie importante.

Deuxièmement, les supraconducteurs peuvent transmettre une énorme quantité de puissance par rapport à leur taille. Par exemple, un seul câble supraconducteur d’un diamètre de 17 cm seulement peut transmettre 3,2 GW, soit suffisamment pour alimenter une grande ville. Les couloirs pour les câbles supraconducteurs peuvent être aussi étroits qu’un mètre, ce qui signifie qu’ils peuvent être déployés avec un minimum de perturbations.

Enfin, les câbles supraconducteurs ne produisent pas de chaleur et peuvent être entièrement blindés d’un point de vue électromagnétique, ce qui évite toute interférence avec les réseaux d’électricité, de télécommunications et de canalisations qui sillonnent généralement les villes. Bon nombre des contraintes qui régissent l’acheminement des câbles ne s’appliquent pas lorsque des supraconducteurs sont utilisés.

En outre, les supraconducteurs sont incroyablement efficaces. Les câbles supraconducteurs ont une résistance extrêmement faible lorsqu’ils transportent un courant alternatif et aucune résistance lorsque le courant est continu, de sorte que les pertes sont minimes.

Nexans travaille avec la SNCF, la société nationale des chemins de fer français, sur un projet pionnier visant à renforcer l’alimentation électrique de la gare Montparnasse à Paris à l’aide de câbles supraconducteurs.

Montparnasse est l’une des gares les plus fréquentées de France et accueille plus de 50 millions de voyageurs par an. Ce chiffre devrait dépasser les 90 millions d’ici 2030. Pour faire face à cette nouvelle demande, il faudra des trains supplémentaires – et de l’énergie supplémentaire.

Comme pour toute mise à niveau de l’alimentation électrique d’un centre-ville, le grand défi à Montparnasse était de trouver un moyen de mettre en place une nouvelle alimentation électrique sans avoir à creuser les routes environnantes, ce qui peut être un processus long, coûteux et perturbateur.

Heureusement, le chemin de câbles existant entre la gare Montparnasse et la sous-station qui la dessert disposait de conduits de rechange. Malheureusement, il n’y en avait que quatre. L’utilisation de câbles en cuivre classiques pour fournir la puissance requise nécessiterait une douzaine de câbles. Que pouvait-on faire ?

Les câbles supraconducteurs sont la solution. La solution de Nexans n’utilise que deux câbles, chacun d’un diamètre inférieur à 100 mm, afin de pouvoir les enfiler facilement dans les conduits existants. Malgré leurs petites dimensions, chaque câble est capable de transporter 5,3 MW, soit 3500 A à 1500 VDC – une énorme quantité d’énergie électrique.

Ce projet est d’autant plus important qu’il s’agit de la toute première utilisation de câbles supraconducteurs en France et de la première intégration de supraconducteurs dans un réseau ferroviaire dans le monde. La nouvelle alimentation électrique de Montparnasse sera mise en service en 2023.

Le projet Montparnasse souligne l’énorme potentiel des systèmes de câbles supraconducteurs pour renforcer l’alimentation électrique des villes, en particulier lorsque les contraintes de site limitent l’utilisation des câbles classiques en cuivre et en aluminium.

Mis à part le transport ferroviaire, les systèmes de câbles supraconducteurs sont appelés à jouer un rôle de plus en plus important dans la satisfaction de la demande croissante d’électricité. Celle-ci est alimentée par de nouvelles utilisations commerciales – telles que les centres de données – et par de nouvelles sources de consommation domestique, notamment la recharge des véhicules électriques, les pompes à chaleur et la climatisation.

En plus de répondre à la demande accrue d’énergie en vrac, les systèmes supraconducteurs joueront un rôle essentiel dans le renforcement de la résilience des réseaux électriques urbains.

Le projet REG (Resilient Electric Grid) à Chicago, aux Etats-Unis, souligne cette orientation. Nexans a conçu, fabriqué et installé un câble supraconducteur pour le système REG, qui contribue à prévenir les pannes de courant en interconnectant et en partageant la capacité énergétique excédentaire des sous-stations voisines, et en empêchant les courants de défaut élevés.

Nexans est le leader mondial des systèmes de câbles supraconducteurs. Grâce à nos capacités uniques en matière de R&D, d’innovation, de test, de fabrication et de déploiement, nous sommes parfaitement placés pour aider nos clients, partenaires et parties prenantes à se préparer à électrifier l’avenir.

Le plastique est néfaste pour l’environnement : tout le monde le sait et chacun fait des efforts pour l’éviter, ou au moins pour mieux le trier. Pourtant, il est encore essentiel dans de nombreux domaines. C’est en effet le cas pour la conception des câbles en raison de ses propriétés exceptionnelles : mécaniques, diélectriques, transformabilité, durabilité…

Le problème réside dans la mauvaise gestion des flux de déchets qui mettent en danger les écosystèmes à travers le monde :

Pour faire face au volume croissant de plastique produit, utilisé et jeté, les industries doivent évoluer vers un modèle entièrement circulaire dans lequel les produits plastiques en fin de vie ne sont pas jetés mais transformés pour créer de la valeur. L’innovation, la réglementation et la collaboration internationale sont nécessaires pour permettre cette transition.

Outre les problèmes de pollution et de gestion des ressources, les matières plastiques ont un impact sur les gaz à effet de serre. En effet, le kilo de polyéthylène produit en Europe pour la fabrication de plastique a une empreinte carbone d’environ 1,8 kg d’équivalent CO2.

La production de plastiques à l’échelle industrielle a véritablement commencé dans les années 1940 et a rapidement augmenté dans les années 1950. Plus de 8 milliards de tonnes de plastiques ont été produites dans le monde depuis 1950, ce qui en fait un matériau manufacturé largement utilisé (Geyer et al., 2017).

Les plastiques offrent divers avantages, tels qu’un rapport résistance/poids élevé et la possibilité d’adapter leurs propriétés physiques pour être durs ou mous selon les besoins. Cette polyvalence et cette durabilité, associées au faible coût de production des plastiques, sont la principale raison pour laquelle les plastiques sont actuellement utilisés dans presque tous les secteurs.

Aujourd’hui, presque tout le plastique est dérivé de matériaux fabriqués à partir d’énergie fossile (principalement du pétrole et du gaz). Cela pose plusieurs problèmes :

Selon l’OCDE, “la pollution par les plastiques augmente inexorablement alors que la gestion des déchets et le recyclage laissent à désirer”. En effet, on estime que seuls 9 % des déchets plastiques sont recyclés, et que 22 % sont mal gérés. En raison de la durabilité et de la résistance du matériau, les déchets plastiques restent dans l’environnement et mettent des décennies, voire des siècles, à se décomposer naturellement. Ils entraînent la perte de la biodiversité et l’altération des écosystèmes (MacLeod et al., 2021).

Heureusement, une transition des matériaux plastiques est possible :

Le défi majeur de l’activité industrielle est de limiter drastiquement l’impact sur l’environnement. Trois grandes questions sont liées entre elles :

Les défis environnementaux sont au cœur du développement des solutions de câblage de Nexans. Nous nous engageons à réduire l’empreinte environnementale de nos câbles grâce à la sélection des matériaux. Plus que jamais, Nexans vise à inventer des matériaux innovants qui allient éco-conception, performance, durabilité et recyclabilité.

L’incorporation de matériaux recyclés dans les nouveaux produits est un défi pour toutes les industries. Nexans a lancé une initiative à l’échelle du groupe visant à utiliser 30 à 60 % de plastiques recyclés dans les différentes familles de câbles de la chaîne d’électrification.

Nexans s’efforce d’améliorer le recyclage des câbles en fin de vie et propose de collecter les déchets de ses clients par le biais de Nexans Recycling Services. Par ailleurs, Nexans a pour objectif de recycler 100% de ses déchets de production d’ici 2030, dans une dynamique d’économie circulaire. Le tri et la valorisation des déchets plastiques sont aujourd’hui au centre de plusieurs projets de R&D pour répondre à tous les points de blocage (ex : anciens additifs, séparation des mélanges plastiques, recyclage des polymères réticulés…).

Les efforts actuels de valorisation des câbles existants en fin de vie mettent en évidence des problèmes de fond liés à leurs conceptions complexes ou à leurs différents composants. Les nouveaux produits sont désormais créés avec une forte volonté d’éco-conception, notamment :

L’innovation sera la clé de la transition d’un modèle linéaire à un modèle circulaire pour les matières plastiques. Elle nécessite le développement de technologies spécifiques, mais devra également inclure des éléments de la chaîne d’approvisionnement et du modèle économique qui ne seront possibles que grâce aux écosystèmes.

Jean-François Larché est Team Leader Advanced Materials au sein du département Innovation, Services et Croissance d’Ampacity, le centre d’innovation de Nexans à Lyon. Il travaille sur le développement des matériaux de manière transversale pour le Groupe avec un accent sur la durabilité des produits (contenu recyclé, recyclabilité…). Il a rejoint Nexans en 2011 en travaillant pendant 8 ans principalement sur la durabilité des câbles.